3Dスキャンで機械のダウンタイムを劇的に短縮

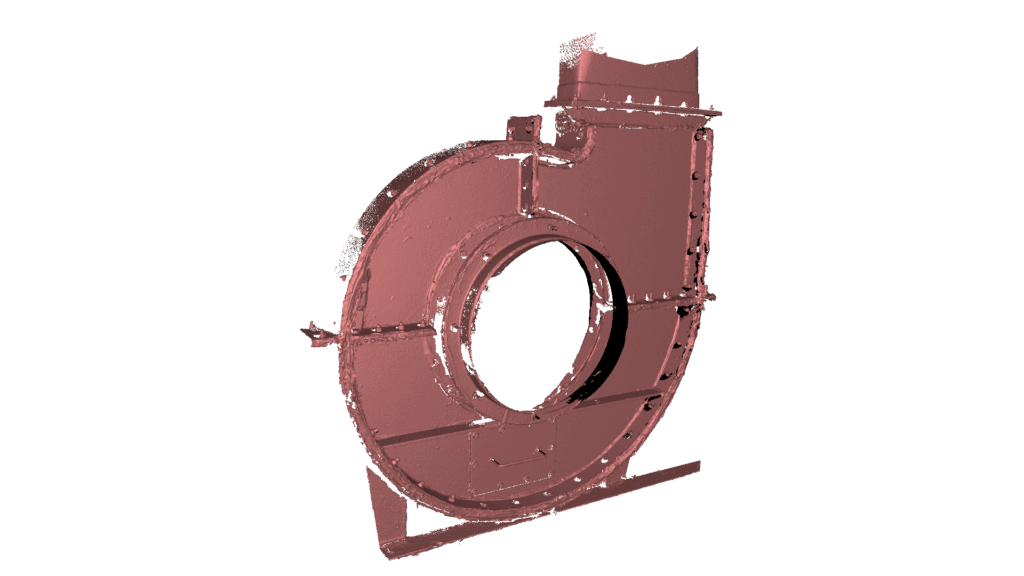

1.内部ケーシングのリバースエンジニアリング

機械の摩耗した内部ケーシングを交換したいが、図面がない。特に、渦巻き状にRが変わる複雑な形状は、手作業での採寸が非常に困難。従来の方法では、機械を停止させて分解し、型紙で採寸する必要があり、部品の調達から加工まで含めると、数週間にわたる長期的なダウンタイムが発生していた。

そこで、3Dスキャナーを活用した画期的なソリューションを提案。機械を稼働させたまま非接触で高精度なスキャンを行い、摩耗したケーシングの正確な3Dデータを瞬時に取得。これにより、事前の部品製作が可能になり、機械の停止は交換作業の数日間に限定される。結果として、ダウンタイムを劇的に削減し、生産性への影響を最小限に抑えることが可能となる。

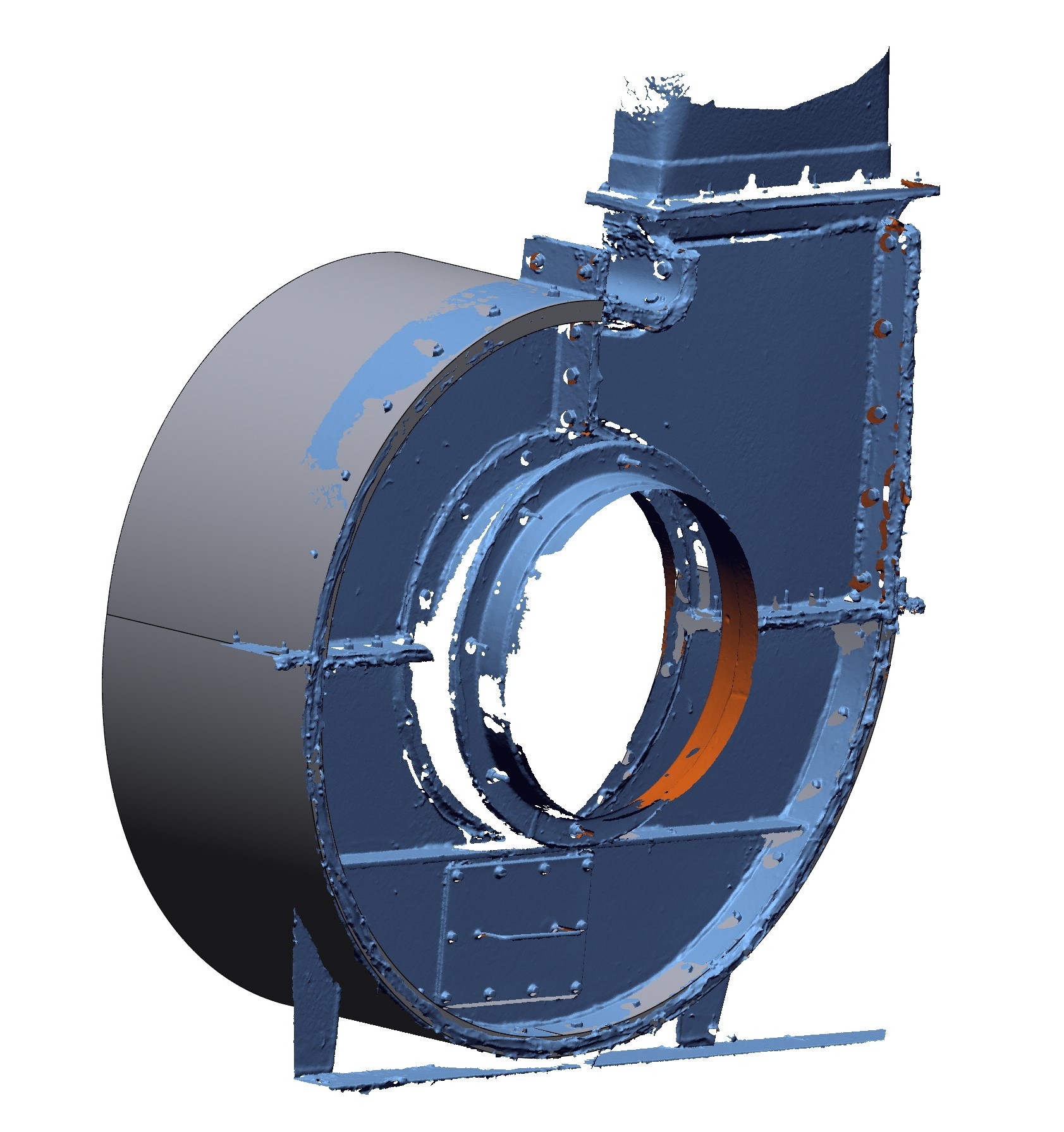

2.外部ケーシングの3DCADデータ化

3Dスキャンデータから取得した高解像度のメッシュデータを基に、高精度な3DCADデータを効率的に作成。元の図面が存在しない場合でも、現物合わせで正確なデータを作成するため、寸法のズレを気にすることなく、確実にフィットする部品を製作できる。

3.内部ケーシングの製作

完成した3DCADデータを用いて、外部ケーシングの内側に収まる内部ケーシングの展開寸法を正確に計算。複雑な形状であっても、ロール曲げなどの加工に最適な設計データを生成できる。

このように、アルモンサイゲンは、

① 工場の稼働を止めずに3Dデータ化することが可能

② Rが切り替わる渦巻き状など、手作業では難しい複雑な形状でも3Dデータ化が可能

という強みがあります。止められない機械のリバースエンジニアリングや採寸でお困りごとがありましたら是非お声がけください。